【导读】: 摘要:嘉绍跨江大桥北岸水中区引桥5x70m连续刚构箱梁采用短线匹配法预制施工。短 线匹配法预制技术的工艺流程是:在施工场地布置固定的制梁台座和全自动液压式模板系统匹 配梁段定...

摘要:嘉绍跨江大桥北岸水中区引桥5x70m连续刚构箱梁采用短线匹配法预制施工。短 线匹配法预制技术的工艺流程是:在施工场地布置固定的制梁台座和全自动液压式模板系统→匹 配梁段定位→加工制作钢筋骨架→浇筑混凝土。预制箱梁节段的预拱度数据是根据测量基准点和 测量塔建立的2级测量控制网得到的,通过精确调整匹配梁和模板位置使待浇筑梁段获得设计的 外观尺寸、高程、线形。

4、预制施工技术:

1、工程概述:

嘉兴至绍兴跨江公路通道嘉绍大桥第}lil合同段工程为北岸水中区引桥和北副航道桥的上部结构,跨径布置为7x (5x 70 m) (70 m 2x 120 m 70m) 5x (5x 70 m) 6x 70 m。其中:b13 ~ b48号、b52 ~b82号、b82 ~z1号墩之间为13联预制拼装法施工的70 m等跨径预应力混凝土连续刚构,合计66孔,均为上、下行分幅设置。

70 m等跨径预应力混凝土连续刚构箱梁采用单箱双室斜腹板箱梁形式,梁高4. 0 m,顶板宽19. 8m,底板宽10.9 m,翼缘悬臂长3.2 m。节段箱梁长1.7一3.6 m,重69一172 t。箱梁顶面2%的横坡采用箱梁腹板高度变化形成,箱梁底板下缘横向保持水平。

嘉绍跨江大桥北岸水中区引桥连续刚构箱梁按t构统计,单幅共有53个标准t构、26个边跨,箱梁节段共计2 878节。每个t构有21块预制节段,即0号节段1块,1一10号节段各2块,每联边跨预制段为12 ~22号梁段,中跨合龙段为11号块,合龙段现浇。箱梁采用短线匹配法预制施工。

2、梁场总体布置及建设:

箱梁节段预制场设在北岸大堤以内、北引桥b6~ b9号墩的东侧,预制场长389 m、宽184 m,总占地面积约71 576 m2。场内共设短线法制梁台座13个(其中包括1个预制非标准段制梁台座)、钢筋绑扎台座14个(其中包括1个0号块、1个22号块钢筋绑扎台座)、单层整修台座18个、双层存梁台座288个,共可存梁594片。

箱梁预制场按2排布置,存梁区布置在两边外侧,制梁区布置在中间,制梁区的正中间设置1条16 m宽的生产通道,自东向西依次排列为:5条节段梁预制生产线、材料存放场、钢筋加工车间、2条钢筋绑扎生产线、4条节段梁预制生产线。

场内配备4台20 t析架式门吊负责钢筋加工、半成品钢筋吊运、钢筋骨架吊装入台座施工以及混凝土浇筑;2台200 t mdge200轮胎式运梁机负责箱梁场内倒运;1台200 t tpbc180轮胎式运梁车运输箱梁至提升站龙门吊机跨内。

3、短线匹配模板系统:

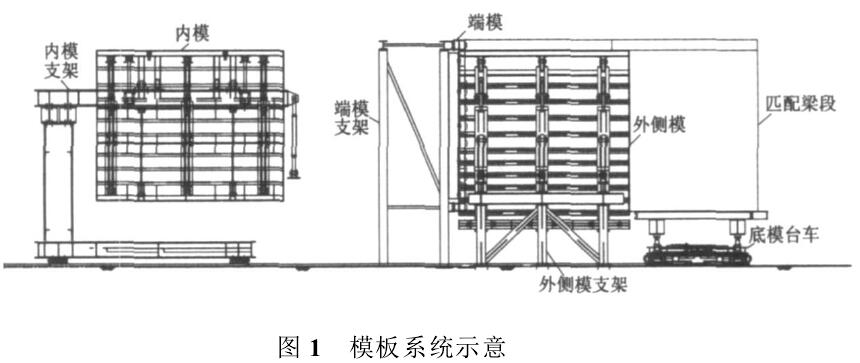

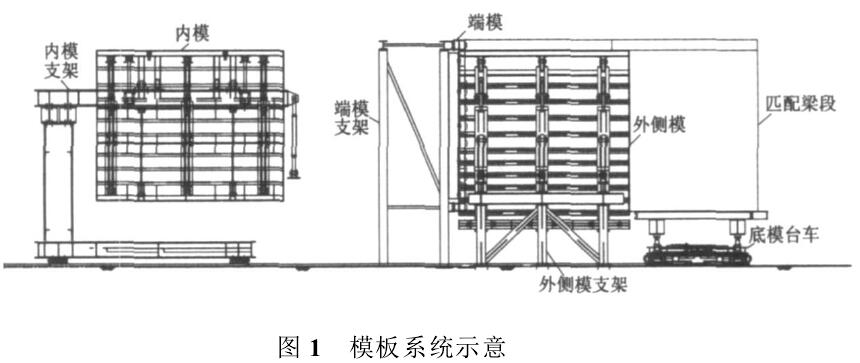

梁场采用13套全液压系统定型钢模板,模板设计考虑使用的通用性及周转的方便性。短线法箱梁节段预制的模板系统由固定端模及支架、活动端模(首节段预制)、外侧模及支架、内模及移动支架、底模及底模台车、液压系统等几部分组成,总体结构形式见图1.

图1模板系统示意

4、预制施工技术:

4.1、工艺流程:

箱梁节段预制采用短线匹配法,以每2条相邻湿接缝(即合龙段)间的梁段为1个预制循环单元,即1个t构为1个预制循环单元。

嘉绍跨江大桥短线匹配法预制箱梁的施工方案为:在有限的施工场地内合理布置13个(套)固定的制梁台座和全自动液压式模板系统,通过4个测量基准点和13个测量塔建立2级测量控制网,对采集的数据进行计算分析;根据测量数据通过精确调整匹配梁和模板位置(空间转换坐标)进行节段箱梁线形控制,使待浇筑梁段获得设计的外观尺寸、高程、线形等。此方案在质量工序上是流水线作业,可实现多个t构不同节段的平行作业,把现场施工转换成工厂化、标准化场内生产作业,制梁速度快、质量易于保证,同时节约了成本、提高了工效,可实现较好的经济效益。节段箱梁预制见图2。

箱梁节段预制施工的总体操作流程如下:

图2节段箱梁预制

(1) 清理台座一立模一吊装钢筋骨架一浇筑墩顶0号节段。

(2)拆除0号节段模板(侧模及内模),将0号节段移出作匹配梁,编号、调位,立模、吊装钢筋骨架、浇筑下一节段((1号节段)混凝土。

(3)拆除1号节段模板,将0号节段与1号节段分离。将0号节段移出至适当的位置进行存梁、养护,待0号节段作匹配梁时再次调用,对1号节段编号。

(4)将1号节段移至匹配梁位置并通过底模台车调整空间位置,安装调整2号节段的模板系统及钢筋骨架,浇筑2号节段混凝土。

(5)重复步骤(3), (4),完成半个t构悬臂节段的预制。

(6)将0号节段起吊并移至另一台座(或等半个t构的悬臂节段完成后就在此台座匹配)匹配梁的位置,使其另一端作匹配面,调整其三维空间位置,立模、吊装钢筋骨架、浇筑下一节段((1号节段)混凝土。

(7)重复步骤(3), (4),完成另半个t构悬臂节段的预制。

(8)按以上程序完成所有t构的节段预制(包括每联边跨非t构的节段预制)。

4.2、总体预制顺序:

节段总体预制按照箱梁施工前场安装顺序计划进行,并根据实际施工中每台架桥机的实际安装进度合理分配模板数量。保证先预制的梁段先安装、后预制的梁段后安装。

4.3、主要工序施工方法:

4.3.1、模板安装:

模板安装顺序为:底模台车轨道安装一固定端模及支架安装一侧模及支架安装一底模及台车安装一内模及滑梁安装。

在模板系统中,固定端模的精度要求最高,通过以下3项内容控制实现。①中线控制。在固定端模上、下各设1个轴线控制点,测量时,要求这2个控制点与两测量塔间的测量基线重合。②垂直度控制。测量上、下2个中线控制点至测量基点(测量仪器架设点)的水平距离,并调整使其距离相等,确保竖向中轴线垂直(水平距离相等)。测量对称设置在固定端模翼缘板两侧的标高兼平面位置控制点至测量基点的距离并调整使其相等,确保固定端模与待浇梁段中轴线成90°。③水平度控制。测量对称设置在固定端模翼缘板两侧的2个标高兼平面位置控制点的相对标高,控制固定端模顶面水平度。

在每次测量定位时要对固定端模进行校核。如超出允许的误差范围,则必须对固定端模进行重新定位。

4.3.2、匹配梁调整及定位:

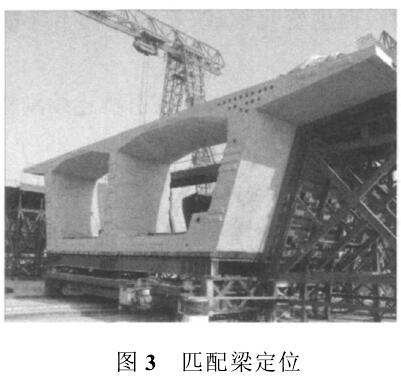

匹配梁段为待浇梁段相邻的上一已浇筑节段,其作为待浇梁段另一侧的端模,新浇梁段在达到一定的强度后,脱开侧模,通过卷扬机牵引和底模台车的顶升动作相互配合脱离固定端模,移至匹配位置进行定位(图3)。

图3匹配梁定位

4.3.3、钢筋工程:

(1)钢筋的加工制作。使用前将钢筋表面油渍、漆皮、鳞锈等清除干净。钢筋要平直、无局部弯折现象。①箱梁节段钢筋采取先在钢筋胎模内绑扎成型、再整体吊装入模的方式进行。钢筋在专用加工场制作成半成品,编号后分类堆存。钢筋绑扎在固定的装配架上进行。箱梁节段钢筋绑扎的顺序为:底板钢筋绑扎一腹板及横隔板钢筋绑扎(预埋)一顶板(含翼板)钢筋绑扎。钢筋绑扎时,实行在台座上定点放样绑扎,钢筋骨架的几何尺寸、钢筋型号、数量、规格、等级、间距、搭接长度及钢筋接头位置的布置均要满足设计及规范要求。加工制作好的钢筋在胎架上组拼安装成梁体钢筋骨架,并在骨架上进行梁体预应力管道等预埋件的安装。②在钢筋绑扎的同时,进行所有预埋管件的埋设。③钢筋保护层垫块使用梅花形垫块。安装时,垫块按梅花形布置,间距不超过1 m,底板与腹板交接处适当加密。

(2)钢筋骨架的整体吊装。通过测量控制钢筋骨架整体吊放入模(图4)位置,并在顶板钢筋上准确测量放样固定梁体线形测量控制点预埋件。吊装时,保护好各种预埋管件不受损伤。入模时,检查各预应力管道的堵头塑料塞有无松动或掉落。

4.3.4、混凝土工程:

(1)混凝土配合比的要求。箱梁为c55高强混

图4钢筋骨架整体吊装入模

凝土,采用低碱水泥进行拌制。其主要技术、性能参数为:缓凝时间不小于6h;坍落度为(16士2) cm;1.5 d强度达到50%以上,3d强度达到设计强度75%以上,28 d强度不小于设计值;混凝土应均匀、颜色一致,具有良好的和易性,无泌水、离析等现象。

(2混凝土浇筑。混凝土运输车运输至前场,经卸料到料斗内后,由20 t龙门吊吊料斗入模。箱梁混凝土的浇筑顺序为:底板一腹板>7页板(含翼板)。

(3混凝土养护。混凝土浇筑完成初凝后应及时对箱梁顶板、底板进行覆盖洒水养护,拆模后对内箱及外侧喷洒养护液进行养护,由于在匹配梁吊离制梁台座前未达到养护时间,为了保证箱梁预制周期,在匹配梁吊离制梁台座前对顶板和底板喷洒养护液,以确保达到养护时间、保证混凝土强度。

(4)模板拆除。箱梁混凝土达到50%脱模强度后开始拆除模板,拆除顺序为:内模拆除一外侧模拆除一匹配梁段移开一新浇梁段移到匹配梁位置。

4.3.5、非标准节段预制:

非标准节段主要指不能利用标准内模一次性预制的节段(如g类及设有转向块的梁段),非标准节段均需2次浇筑才能完成。

第1次浇筑时,底模、固定端模及侧模的安装、定位与标准节段的方法相同。内模系统则有所不同,标准节段的内模系统由钢模板、液压装置、顶撑杆、滑梁及台车组成;而g类梁段的内模由部分钢模板、顶撑杆及收口网模板组成,横隔墙范围以外的内模用钢模板,并用顶撑杆支承,横隔墙范围内的腹板内侧模板用收口网模板,并用脚手管支承,脚手管水平方向按30 cm间距布置,竖向按60 cm间距设置。横隔墙钢筋穿过收口网模板进行预留(便于2次浇筑混凝土钢筋接长),混凝土浇筑顺序与标准节段浇筑顺序一样。

第2次浇筑是在箱梁节段墩顶安装定位后进行(第1次浇筑好的混凝土作为第2次浇筑的外模),接长横隔墙钢筋,完成二次钢筋绑扎,安装二次模板,浇筑二次混凝土。

对于设有转向块的梁段,通过采用滚轧直螺纹接头并利用标准内模系统浇筑的方法进行预制。将转向块预埋钢筋的接头处制作成滚轧直螺纹接头,并安装滚轧直螺纹套筒,套筒端面配带塑料螺杆。模板安装时,套筒端面塑料螺杆顶在内模上,保证模板拆除后套筒端面外露。拆除模板后,用螺丝刀拧下塑料螺杆,接长转向块钢筋,安装转向器并支模浇筑转向块混凝土。

5、预制阶段测量控制技术:

箱梁节段预制阶段测量控制主要内容是箱梁模板精度控制和匹配梁段精确定位,测量精度控制也是确保线形符合设计要求的必要条件。在预制之前,需要准确计算拼装阶段桥梁变形情况,为工程测量控制程序提供预拱度数据。

工程测量控制程序是通过预制单元现场坐标与预制单元空间坐标的相互转换,将几何尺寸误差控制在一定的范围,并在随后的梁段预制过程中进行调整。

5.1、模板精度控制:

模板精度控制主要体现在固定端模的精度控制。固定端模模面须保持竖向垂直并与预制单元中线成90°,且上缘保持水平。端模标高应通过靠近腹板处的两测量控制点进行检查。水平误差和中线垂直度误差必须控制在2 mm之内。固定端模上共设4个控制点,即2个轴线控制点、2个水平标高兼平面位置控制点。轴线控制点位于固定端模板的顶面和内腔底面正中,通过仪器观察两点是否与基线重合以及两点到基点的水平距离是否相等,可以控制固定端模竖向垂直度并使其中线居中,通过测量对称设置在腹板位置处的2个水平标高点兼平面位置控制点到基点的距离以及相对标高,可控制固定端模整个模面与待浇梁段的中轴线垂直并使其顶面水平。

对于等高箱梁,底模须水平安置并与固定端模下缘良好闭合。底模中线必须在水平及竖向与固定端模面成90。检查外侧模和固定端模闭合是否良好。

5.2、匹配梁段定位:

短线匹配法施工是1个循环过程,以即将新浇筑1个梁段为起点(前一阶段的匹配梁段已经定位,且其精度符合要求)说明匹配梁段定位全过程。

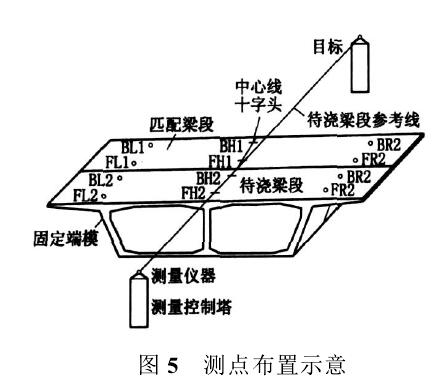

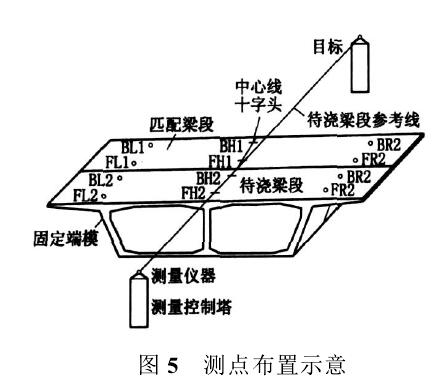

匹配梁段的定位主要通过6个控制测点来实现,测点布置见图5.

在梁段顶面上,沿节段中心线设置2个测点(f h , bh)来控制平面位置,用沿腹板设置的4个测点(fl,fr,bl,br)来控制标高。所有控制测点在新浇筑梁段混凝土凝结前安放在梁段顶板上。预埋测点由镀锌十字头螺栓和u形圆钢组成。这些预埋件并不要求位置绝对正确,只是相对位置的参考。

新浇筑混凝土梁段在凝固后、移动前的测量数据与匹配梁段位置数据作为新浇筑梁段在匹配梁段

图5测点布置示意

位置的原始数据,由此计算新浇筑梁段作为匹配梁段的目标位置数据。其计算原理为空间几何变位,同时要求考虑误差调整和补偿。

将原来的匹配梁段吊运、存放后,此新浇筑梁段成为下一个待浇筑梁段的匹配梁段。

新匹配梁段初步定位是通过卷扬机和底模台车来完成的。启动st卷扬机,通过导向滑车和设置于底模台座端面上的动滑车牵引底模台车做纵向较长距离的移动,使梁段行至目标位置的大致范围。此时梁段的平面位置主要是通过钢卷尺丈量匹配梁匹配端至固定端模的距离来实现。

匹配梁段精确定位是通过测量仪器观察梁段顶面上的6个控制点,并通过10 t手拉葫芦和底模台车上的油压千斤顶进行调整。手拉葫芦主要是精确控制其纵向距离的微调,油压千斤顶主要是精确调整梁段标高和轴线偏角。整个调整过程由专人统一指挥,每一步调整操作均要求缓慢、细致。

新的梁段浇筑完毕后,埋设测试点,随即进行下一阶段的测量工作。测量人员对两节梁段的控制点均进行2组独立的测量,取平均值。同时对匹配梁段所达到的精度进行验证判断,对超出精度要求范围的重新调整定位(新浇筑梁段报废,再次浇筑该梁段);对符合精度要求但偏差值较大的,在下一节梁段或多节梁段定位时进行调整(偏差值过大时,可能无法一次调整到位)。

6、结语:

嘉绍跨江大桥北岸水中区引桥工程5 x 70 m连续刚构箱梁采用短线匹配法预制施工,实现了把大规模现场作业转换成工厂化、标准化场内流水作业,箱梁预制速度快、质量可控性强,同时提高了工效、节约了成本。