【导读】: 港珠澳大桥桥梁工程cb05标非通航孔上部结构为85m跨度的钢混组合梁,共计128片。组合梁卜半部为钢梁,上半部为19块混凝土桥而板,通过剪力钉和预应力束组合而成。...

摘要:港珠澳大桥是目前国内连接粤港澳三地的地标性工程,其设计和施工标准在国内都处于领先地位。文章着重介绍了85m组合梁桥面板的工厂化预制生产工艺以及在桥面板首件施工工艺中的诸多改进措施,通过这些技术工艺改进,为桥面板后续的批量生产莫定了坚实的基础。

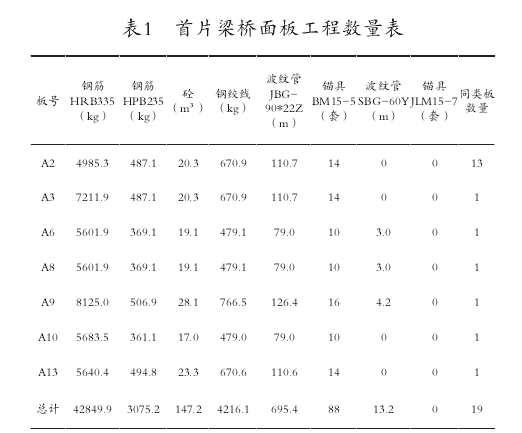

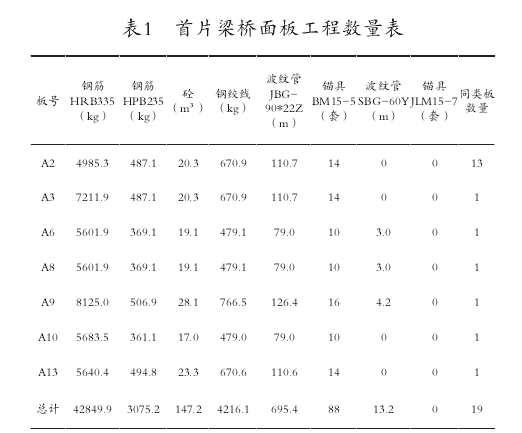

表1 首片梁桥面板工程数量表 图

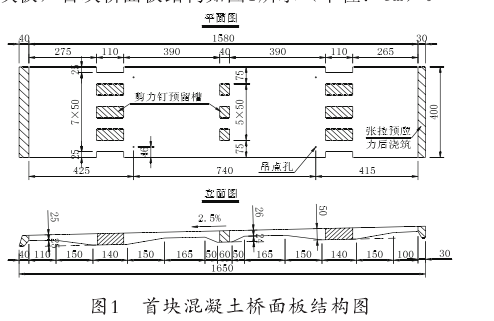

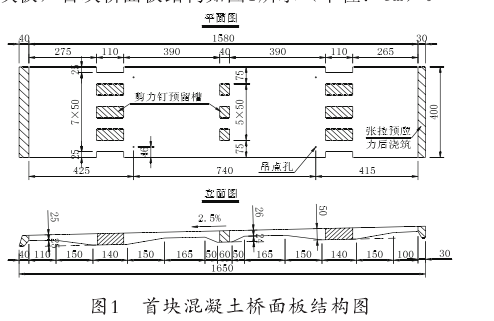

图1 首块混凝土桥面板结构图

1、工程概况:

港珠澳大桥桥梁工程cb05标非通航孔上部结构为85m跨度的钢混组合梁,共计128片。组合梁卜半部为钢梁,上半部为19块混凝土桥而板,通过剪力钉和预应力束组合而成。

表1 首片梁桥面板工程数量表 图

结合工期安排,项目部决定将组合梁边跨191号和192号墩左幅梁定为首件工程(即整片梁的桥而板为首件工程),根据板型不同,桥而板首件工程包含a2板13块,a3, a6, a8, a9, a10和a13板各1块,共计19块混凝土桥而板。

桥而板采用工厂化预制施工工艺。桥而板a2,a3, a13顺桥向长0.4m, a6, a8, a101页桥向长0. 3m, a9顺桥向长0. 415m,桥而板横桥向宽均为15. 8m。桥而板采用c60高性能混凝土、环氧涂层钢筋;横向预应力筋为通长5- s15. 2mm低松弛预应力钢绞线,顺桥向间距50cm,采用jbg-90 x 22z金

属波纹管制孔,锚具采用bm15-5锚具。首片梁桥而板工程量见表1。

将左幅a2-1桥而板(编号191l-a2-1)定为首块板,首块桥而板结构如图1所示(单位:cm)。

图1 首块混凝土桥面板结构图

2、施工组织及工艺:

2.1、测量工程:

在桥而板预制台座完成后,通过全站仪采用极坐标放样的方法,将预制桥而板位置轴线标识于桥而板预制台座上,以便于预制桥而板底模安装对位。通过水准仪测量桥而板底模高程,调整其至理论标高,完成桥而板底模安装。预制桥而板底模安装完成后,放样桥而板轴线及结构角点于底模上,并做好标记,然后安装侧模板、剪力钉槽口下侧模。当模板全部安装完毕后,为控制预制桥而板厚度符合设计要求,需要对侧模进行标高放样,根据标高线来确定预制桥而板混凝土浇筑的顶而。

2.2、钢筋工程:

桥而板采用环氧钢筋,在厂家进行环氧涂层处理后运至现场。纵横桥向主受力钢筋采用 16mm钢筋。主筋钢筋净保护层厚度48mm,无明确标识位置不小于45mm。

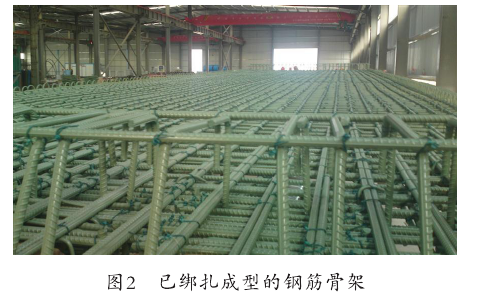

钢筋施工采用数控设备下料成型,专用钢筋胎架上绑扎形成骨架,整体吊装入模的施工方案。

2. 2. 1、钢筋检验。:

2. 2. 1、钢筋检验。:

原材检验:钢筋具有出厂质量证明书和检验报告,进场时除检查其外观和标志外,还需按不同的等级、牌号、规格等分批抽取试样进行力学性能检验。钢筋经检验合格后方能使用。

力学性能检验每批钢筋(每60t一批)内任选3根钢筋,各截取一组试验,每组3个试件,一个试件用于拉力试验(屈服强度、抗拉强度及延伸率),一个试件用于冷弯试验。超过60t的部分,每增加40t或不足40t的余数应增加一个拉伸和弯曲试验试件。

环氧涂层检验:环氧钢筋涂层性能分批验收。每批由同一生产线、同一生产工艺、同一公称直径、同一牌号的钢筋组成。每批重量不大于30t。

2. 2. 2钢筋吊装。钢筋进场后吊装采用高强度尼龙带多支点吊装。

2. 2. 3钢筋原材存放。环氧涂层钢筋现场存放在封闭的厂房内,采用300 x 300mm混凝土条形基础架空,并安装隔离舱,使每种规格钢筋分开存环氧钢筋与硅基础接触而铺设o =10mm橡胶每层钢筋间采用方木隔离。

2. 2. 4钢筋卜料。钢筋弯曲、成型工作均在钢筋车间内进行。钢筋截断采用“xq120数控棒材钢筋剪切生产线”,钢筋弯曲由“g2w50双向移动斜台式弯曲中心”进行加工,同时人工弯曲机配合施工。

2. 2. 5钢筋绑扎。钢筋加工成半成品后,在固定的胎架上绑扎。为保证涂层钢筋的绑扎连接的牢固和不损坏涂层,应采用专用的包胶扎丝

(0. 9mm/1. 35mm);钢筋绑扎胎架限位槽口涂环氧涂层防护。

图2 已绑扎成型的钢筋骨架

2. 2. 6保护层垫块布置。钢筋保护层厚度使用c60细石混凝土垫块进行控制。垫块采用包胶扎丝分散布置在钢筋与模板之间纵横向钢筋交叉处,根据纵、横向钢筋间距,每5根钢筋布置一个(5 x 12. 5cm=62. 5cm),以保证垫块数量不少于3个/mzm的要求,在桥而板变厚处适当增加垫块。

2. 2. 7环氧涂层修补。环氧涂层钢筋在加工和安装过程中其涂层受到损伤时进行修补,修补涂料由a, b两种类型混合而成,配比为1:1,且用稀释剂稀释,施工中用多少调制多少。环氧涂层损伤发生后2h内完成修补工作,修补完成且待修补材料固化后(4h)浇筑混凝土。

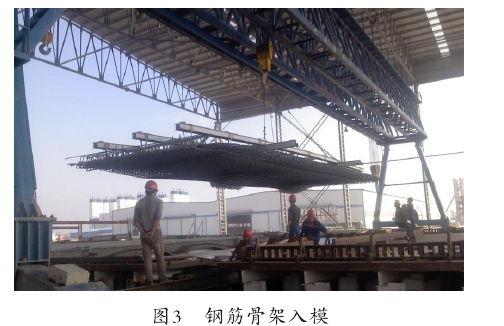

2. 2. 8钢筋骨架吊装与运输。钢筋骨架吊装采取多点起吊,为防止起吊点处绑线脱落和钢筋变形,应对吊点附近钢筋绑扎点进行加强处理。吊具采用尼龙吊带。

钢筋在胎架上绑扎成型后,使用两台10t柑车和专用吊具吊装至运输车,然后转运至预制车间吊装入模就位。首块桥而板钢筋骨架由两台25t汽车吊抬吊入模,100t龙门吊机拼装完成后由其吊装钢筋笼入模。

图3 钢筋骨架入模

2.3模板工程

桥而板底模、侧模均采用钢模,钢模具有足够的刚度,且接缝平顺、板而平整、转角光滑。底模、侧模在工厂胎架下料加工成单元件,运至预制车间,分块安装。

2. 3. 1模板设计。底模系统由底模板及钢支墩两部分组成。钢支墩为底模板的支撑结构,其焊接于混凝土台座预埋件上。

桥而板外侧模采用梳形板结构形式,整个外侧模系统由三角架结构支撑。外侧模由三部分组成:底层钢筋保护层模板(下侧模)、梳形板、堵漏板。

剪力槽模板采用快易收口网加上下钢框架结构形式。

2. 3. 2模板安装与拆除。模板安装顺序:清理预埋钢板上锈迹、安装钢支墩→安装横向i20a背肋→调整背肋标高并与钢支墩焊接→摆放纵向i 10([10)小分配梁→调整标高,将i 10([10)小分配梁与背肋焊接~铺放底模而板~调整而板标高并焊接→安装振动桥基础立柱→梁体钢筋就位→侧模就位调整。

模板拆除顺序为安装施工的逆序。

模板安装、拆除均由25t汽车吊机配合。底模在工厂加工成单元件后,现场拼装就位。

2. 3. 3脱模剂选择。钢筋骨架入模前,采用中性洗涤剂对底模而板进行清洗,涂刷底模脱模剂,安装钢筋骨架。骨架入模后,尽快安装侧模、浇筑混凝土,以防止灰尘污染模板。首块板选用sika formol脱模剂,采用喷涂方式进行涂刷。